1798

1798

2025-05-06

2025-05-06

中国粉体网讯

陶瓷零部件在半导体制程中广泛应用

半导体设备的升级迭代,很大程度上有赖于精密零部件的关键技术突破。先进陶瓷具有高硬度、高弹性模量、高耐磨、高绝缘、耐腐蚀、低膨胀等优点,可用作多种半导体设备的零部件,在半导体设备零部件中先进陶瓷的价值占比约16%,尤其是高端陶瓷零部件陶瓷加热器和静电卡盘均有约30亿的国内市场空间。

半导体设备中常用的先进陶瓷材料是氧化铝、氮化铝、碳化硅、氮化硅、氧化钇等,其中氧化铝、碳化硅和氮化铝使用较多。半导体设备由腔室内和腔室外设备组成,陶瓷零部件大部分用在离晶圆更近的腔室内,属于关键零部件,主要应用需求在刻蚀、薄膜沉积、光刻和氧化扩散等设备,氧化铝、氮化铝等先进陶瓷经精密加工后制备的半导体设备用核心零部件,具有高强度、耐腐蚀、高精度等优异性能。

3D打印技术加速半导体陶瓷零部件制造

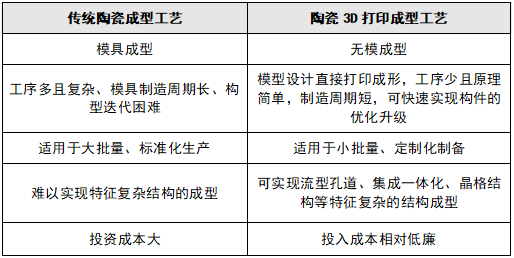

随着半导体技术的迅猛发展,芯片特征尺寸不断减小,对陶瓷零部件的精度、复杂度和性能提出了更高要求,传统工艺的局限性逐渐凸显。传统陶瓷制造工艺通常将陶瓷粉末和粘结剂或其它添加剂混合,通过注射成型、模压、流延、凝胶注模等方法制成所需形状。制得的生坯再经过高温脱脂和烧结等工艺进一步致密化。然而,这些传统制造工艺大多需要事先制造模具,使得整体生产周期较长,且无法成型具有高度复杂结构的陶瓷零件。此外,由于陶瓷具有极高硬度和脆性,使得其加工异常困难。一方面切削刀具容易磨损,另一方面也可能在加工过程中导致样件的开裂等缺陷的产生。

将3D打印技术应用于陶瓷零件制造为解决上述问题和挑战提供了全新可能。陶瓷3D打印技术最早由Marcus等人和Sachs等人于20世纪90年代提出。随着材料和计算机等科学和技术水平的不断提升,适用于陶瓷零件制造的3D打印工艺研究也得到了长足发展,其门类也越来越丰富。

3D技术制备半导体陶瓷零部件的优势在于:

1.精密结构一体化

3D打印赋予制造者更多灵活性,突破了传统制造领域的边界,可实现流线结构、内部多腔道、超薄壁厚和一体化结构等设计,同时保证产品尺寸精度,满足了部件更高更精细的功能需求。

2.成型精度高,质量稳定

3D打印通过光固化成型陶瓷胚体后再经高温烧制完成,无需机加工进行后道处理。并且生产参数可以实现迭代优化,批次间的产品精度稳定,批量生产成品率不断提升。

3.按需定制,高效灵活

3D打印无需模具,即使在批量生产过程中的设计更新也可轻松调整。从设计到量产,我们最大限度地减少了材料和能源消耗,减少了不必要的模具和多部件组合成本。

2025年5月13日,中国粉体网将在江苏昆山举办“第四届半导体行业用陶瓷材料技术大会”,届时,来自博世先进陶瓷项目负责人聂品旭将带来题为《3D打印加速半导体产业陶瓷精密制造》的报告,报告将涵盖陶瓷增材制造市场概况,陶瓷3D打印技术特点,并结合实际应用案例分析。

报告老师简介

聂品旭,毕业于比利时鲁汶大学陶瓷专业,一直从事陶瓷材料的研发,生产和市场应用开发,主要包括陶瓷高端粉体制备,先进陶瓷成型,烧结等工艺开发,对半导体,医疗,新能源领域有多年的市场拓展经验,自2021年开始,从事陶瓷3D打印技术这一创新制造技术的应用开发。

来源:

博世先进陶瓷、粉体网

(中国粉体网编辑整理/空青)

注:图片非商业用途,存在侵权告知删除

2025-07-11

2025-07-09

2025-07-08

2025-07-02

2025-06-30

2025-06-27

2025-06-24

2025-06-19