3974

3974

2023-08-22

2023-08-22

中国粉体网讯 近日,第五批专精特新“小巨人”企业公示名单发布,株洲市创锐高强陶瓷有限公司成功上榜。值得注意的是,创锐陶瓷的陶瓷微珠产品一般送到特斯拉、比亚迪、宁德时代等新能源企业,用作新能源锂电池正负极材料的磨介、隔膜材料。据统计,截至目前,创锐陶瓷的微珠产品国内市场占有率高达40%,国际市场占有率13%。

来源:创锐陶瓷,陶瓷微珠

这里所提到的陶瓷微珠,实际上就是氧化锆研磨珠。目前,新能源汽车已成为推动世界经济增长的核心产业之一。在此背景下,市场对锂电池的高安全性、高一致性、高合格率和低制造成本提出了更高的要求,而电池的制造水平又跟所用物料质量息息相关。

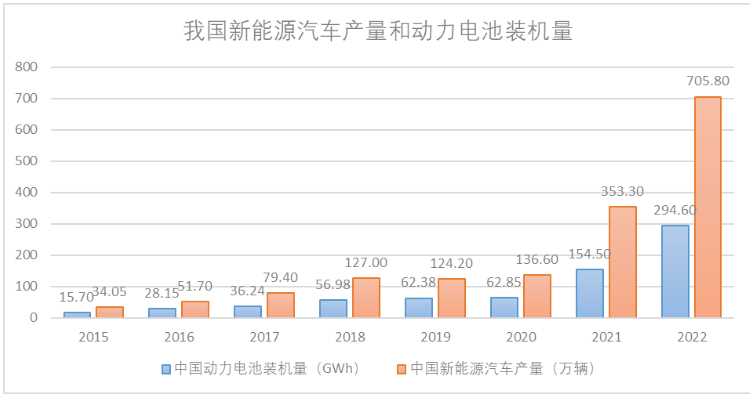

2022年我国动力电池累计装车量294.6GWh, 累计同比增长90.7%。其中三元电池累计装车量110.4GWh,占总装车量37.5%,累计同比增长48.6%;磷酸铁锂电池累计装车量183.8GWh,占总装车量62.4%,累计同比增长130.2%。

目前动力电池按照正极材料以磷酸铁锂电池和三元锂电池装机为主。主流的磷酸铁锂生产工艺中,用固相法生产磷酸铁锂粉体,通常需要用湿法研磨工艺对物料颗粒进行解聚破碎,使其粒径达到亚微米级别。因此需要使用纳米级的电池材料来改善电池性能。而氧化锆研磨珠作为最新一代纳米电池材料的研磨介质代表,具备高密度、高强度、耐磨性能良好、使用寿命长等优势,能实现新能源电池材料纳米级超细研磨和分散。

氧化锆研磨珠:锂电池关键材料的“解决大师”

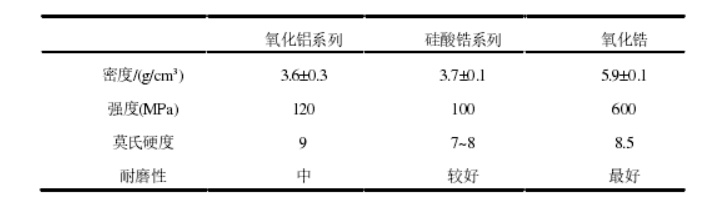

氧化锆研磨珠,由微纤维组织构成,具备高密度、高强度、高韧性,耐磨性能良好、使用寿命长,能帮助实现新能源电池材料纳米级别的研磨、破碎和分散。与传统的研磨介质如氧化铝球、硅酸锆球、钢球、玛瑙球、玻璃珠相比,氧化锆研磨珠具有无法比拟的研磨效率。

陶瓷研磨介质性能相比

鉴于电池行业对电池材料细度和纯度的高要求、实现优良锂电池的电池浆料的均匀分散性生产关键指标,以及企业提效降本的刚需,氧化锆研磨珠在解决锂电池关键材料的研磨问题上有卓越的表现。

第一,氧化锆研磨珠可对磷酸铁锂及前驱体、钛酸锂、硅碳负极、碳纳米管、石墨、石墨烯和锂电陶瓷隔膜、氧化铝隔膜等锂电行业关键原料进行超细超低磨耗研磨,可适用的材料相当之广。

第二,氧化锆有极高的密度,能有效的提高研磨效率,减少物料研磨时间和循环次数,极大降低了比如人工、电耗、设备等带来的综合成本。

第三,凭借超强的硬度,氧化锆研磨珠可将物料研磨至超细的纳米级水平,并可使物料分散更均匀、更一致,显著提升了动力电池关键原材料的性能。

第四,氧化锆研磨珠有多种尺寸,尺寸的多样性能很好的实现电池材料从粗磨到精磨的过程。

小粒径陶瓷微珠该如何制备?

为了适应超细粉磨产业的迅速发展,越来越多的研究人员把关注点放在如何制备出性能优异、适应性强的单分散亚毫米级,甚至是粒径小于300μm的氧化锆研磨介质球的研究上。欧美及日本等发达国家对氧化锆亚毫米级研磨介质的研究和开发较早,目前相应的研发和生产规模均已趋于成熟,近几十年来国内也在这方面进行了大量的研究和资金投入,并形成了一定的生产规模。

大部分国内生产氧化锆研磨介质的工厂主要还是采用传统的滚动成型、等静压成型等方法,生产出来的研磨介质球在表面微观结构、球形度、研磨效率、使用稳定性方面与国外进口产品之间仍存在一定的差异。但国内每年对氧化锆研磨介质,尤其是亚毫米级别的研磨介质球的需求量仍在逐年增加,为了满足生产需要,很多产品仍需进口。

从制备工艺上来讲,滚动法和滴定法是非常适合制备小粒径的氧化锆微珠。

滚动法通过类似“滚雪球”的原理制成,其优势在于:设备简单,生产效率高,适宜成型小粒径的瓷球,但该法对粉体原料的要求很高,不仅要求粉料塑性好,还需具备一定流动性,而氧化锆粉体属于瘠性料,控制不好的情况下会有内部结构不致密、孔洞多的问题,从而影响锆珠的压碎强度、维氏硬度和耐磨性。

滴定法工艺采用浆料滴入溶液后一次成型,内部结构均匀致密。其优势在于:滴定工艺能够实现球径的精准控制;滴定过程中利用液体表面的张力,能够实现球径的“真圆”以及表面的“光洁”,杜绝异形微珠的产生,提高研磨效率;滴定过程中利用自身的重力,能够轻而易举地实现坯体的“高致密”性,进而实现氧化锆微珠“高耐磨”的效果;烧结后具有“光洁”的表面,从而避免表面抛光对于锆球品质带来的影响。目前在国内,国瓷材料使用公司自制水热合成的6nm高纯超细氧化锆为原材料,通过滴定法所生产的氧化锆陶瓷微珠可低温烧结且内部无气孔,具有高致密性、高强度、高韧性、低磨耗等性能。使用国瓷定制路线在1200℃烧结的氧化锆球的平均晶粒大小约为150nm。可适用于电极材料、多层陶瓷电容器、油漆、涂料等高机能材料的分散与研磨。

国瓷材料的氧化锆微珠

此外,凝胶注模成型工艺也被用于制备陶瓷球的研究中。凝胶注模成型工艺可制备出内部均匀、致密度大、强度高、球形度好、近净成形的陶瓷微珠,其生产成本较低、无需模具、可进行大量生产。为了满足工程、生物、能源、信息等领域对氧化锆陶瓷微珠越来越高的需求,研究制备单分散的亚毫米级氧化锆陶瓷微珠的凝胶注模成型工艺具有很大的实际意义。

在用凝胶注模成型方法制备陶瓷微珠的过程中,制备高固含、低粘度的二氧化锆混合高分子浆料、如何将浆料分散成小液滴、小液滴如何在有限的时间内固化成凝胶球等方法仍有待于进一步探索和改善,微珠产品的性质和使用性能仍有待于提高。

在材料上,现有实践证明,氧化钇和氧化铈稳定的氧化锆珠是较理想的研磨介质,具有较高的断裂强度和耐磨性。但据外媒报道,东丽工业公司宣布,已开发出大规模生产无稀土氧化锆球的技术。这种球高度耐用,可用于研磨多层陶瓷电容器(MLCC)的陶瓷材料和锂离子电池的电极材料。

来源:东丽工业官网

在油漆、油墨、非矿等传统研磨比较发达的行业,锆珠早已完全国产化,但由于国内亚毫米级氧化锆陶瓷微珠关键技术还未完全突破,我国粒径小于0.3 mm的氧化锆陶瓷微珠还未产业化,小粒径的氧化锆微珠还有很长的一段路要走。

参考来源:

吉依民:氧化锆陶瓷微珠滚制成型技术与性能研究

储璐:凝胶注模成型亚毫米级氧化锆陶瓷微珠的工艺研究

株洲日报:“珠”一“机”闯天下——走进第五批国家级专精特新“小巨人”系列报道之一。

高工锂电:电池材料纳米级超细研磨“秘密”

DeburringTec去毛刺技术:氧化锆研磨珠 | 锂电池负极材料高纯度高均一的纳米级磨介,助力相关工艺及产品技术升级

中国粉体网:粒径小于0.3mm的氧化锆陶瓷微珠很重要!但却很少见?

(中国粉体网编辑整理/空青)

注:图片非商业用途,存在侵权告知删除

2025-05-20

2025-05-14

2025-05-13

2025-05-13

2025-05-13

2025-05-06

2025-05-06

2025-05-06