791

791

2025-05-20

2025-05-20

中国粉体网讯 碳化硅制备工艺对于生产高质量碳化硅晶圆有着直接影响,目前碳化硅晶圆被应用到了各个高新领域之中,是制作高新产品的重要材料之一。

碳化硅是一种由碳元素和硅元素构成的化合物,有单晶和多晶两种形态。其中多晶碳化硅硬度更高、耐腐蚀性更强,其高温抗氧化能力、抗辐射能力也更强。目前各行各业对碳化硅的需求不断提升,这就需要半导体制造业研究碳化硅制备工艺,提升产能和碳化硅制造工艺,对促进科技发展有着重要作用。

半导体碳化硅产业3大关键环节

碳化硅产业链主要包括上游衬底和外延制备、中游器件和模块制作以及下游终端应用。从工艺流程上看,碳化硅一般是先被制作成晶锭。在合成碳化硅粉后,先制作碳化硅晶锭,然后经过切片、打磨、抛光得到碳化硅衬底;衬底经过外延生长得到外延片;外延片经过光刻、刻蚀、离子注入、沉积等步骤制造成器件,器件组合在一起放入特殊外壳中组装成模组。

1.碳化硅粉料要纯!

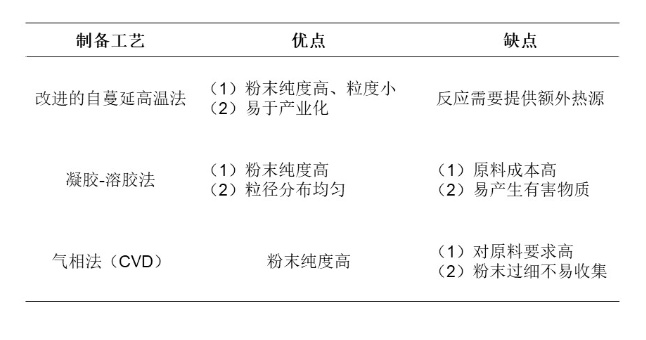

生长SiC单晶用的粉料要求纯度极高,纯度要求在99.95%~99.9999%之间。目前,合成高纯 SiC 粉体主要有气相法、液相法和固相法三种途径。

气相法通过巧妙控制气源中的杂质含量来获取高纯SiC粉体,其中包括CVD法和等离子体法。CVD法利用高温反应的魔法,能够得到超细、高纯的SiC粉体。不过,气相法虽然纯度高,但成本高昂且合成速率低,难以满足大批量生产的需求。

液相法中,溶胶-凝胶法独树一帜。该方法是将醇盐或无机盐溶于溶剂(水或醇)中形成均匀的溶液,通过溶质与溶剂之间发生水解-聚合反应,形成稳定的溶胶,溶胶经过干燥或脱水转化成凝胶,再经过热处理得到所需要的超细粉体。

固相法中的改进的自蔓延高温合成法,是当前使用范围最广、合成工艺最为成熟的SiC粉体制备方法。改进的自蔓延高温合成法将固态的Si源和C源作为原料,使其在1400℃~2000℃的高温下持续反应,最后得到高纯SiC粉体。制备的SiC粉具有生产工艺简单、速度快、污染小、纯度高、成本低等优点,是一种目前常见的制备SiC粉体的方法,通常被用做合成高纯SiC粉。

除了整体纯度外,对某些杂质元素含量也有特殊的要求。因此,在单晶生长之前,必须通过高温处理对SiC粉源进行纯化。一方面,可以有效去除原料中的Al、B、游离硅等杂质;另一方面,粉体经过高温处理后形成框架结构,阻止了后续单晶生长过程中物质输运速率的不稳定,影响了最终的长晶结果。目前,常用的粉末烧结净化工艺主要是围绕晶体生长温度进行烧结净化。不同的净化方式可以达到不同的净化效果,其中一些方法可以将原料的纯度提高到更高的水平。例如,Deng设计了两种纯化方式,都将粉末的纯度从原来的97%提高到99%以上。

2、碳化硅单晶生长技术很关键

目前SiC晶体的生长方法主要有物理气相传输法(PVT法)、高温化学气相沉积法(HTCVD法)、液相法(Liquid Phase Method)等。其中,PVT法是已发展较为成熟,更适用于产业化批量生产的方法。

物理气相传输法是目前生产高质量大尺寸碳化硅的主要方法。该方法是将提纯过的碳和硅放入石墨坩埚中,随后将坩埚置于高温炉中。在高温下,碳和硅会逐渐升华为气相,并逐渐在温度作用下向着低温区移动,并逐渐在籽晶表面沉积,从而形成单晶。该方法能大量生产大尺寸、高纯度的碳化硅,较为适合开展大规模工业化生产,但其缺点在于生产速度较为缓慢,需要使用大量设备,这导致其生产成本较高。

化学气相沉积法适用于生产高质量碳化硅薄膜和单晶,通过将碳源和硅源气体引入反应室,让其在高温下产生化学反应,就能让碳化硅逐渐沉积在基片表面。工作人员通过控制反应气体的流量、温度和压力,还能实现对沉积速率、薄膜质量的调节,这使生产高质量碳化硅薄膜具有了可能性。该方法的优点是生长速率快,能精准控制薄膜的厚度和均匀性,生产出高质量的薄膜,但对设备和工艺控制的要求较高,这使其生产成本也较高,难以适应完成大规模批量生产。

液相生长法是一种具有特殊优势的生长方法,但多数被用于某些特定环境下进行生产,因此使用量较少。液相生长法是利用碳化硅在高温液态溶剂中溶解、结晶的物理特性,让其在基片表面结晶生长,最终形成晶体的生产方法。在生长过程中,工作人员需要控制温度和溶剂组成,但由于其独特的生长机制,液相生长法只适合生产小尺寸单晶,并且其生产出来的晶片耐高温性要弱于其他方式生产的单晶,这使得其生产单晶无法被用于某些高温敏感产业。

3、切磨抛技术是碳化硅降本关键

(1)切割技术

制作高质量的碳化硅基片不仅需要高质量的单晶,还需要对单晶开展精细的切割和研磨抛光。目前常见的切割技术为激光切割和线切割。激光切割是利用高能激光束聚焦碳化硅单晶表面,让局部材料熔化或是汽化,以便完成切割工作。激光切割有着精度高、切割快的优势,适用于所有领域的切割,并且能将晶片切割为各种复杂形状。线切割是利用金属丝进行切割,一般是通过电火花或磨料进行切割,线切割精度较高,但无法达到激光切割的水准,较为适合切割厚度较大的基片。

(2)研磨和抛光

在完成切割后,要使用粗磨对基片开展初步磨平,去除切割损伤层。粗磨阶段一般会使用氧化铝和碳化硅作为磨料。在完成粗磨后还要进行进一步的精磨,使用氧化铈、二氧化硅等磨料对基片表面进行进一步处理,让其达到更高的平整度和光洁度。之后再利用化学机械抛光技术,对基片表面进行最终抛光,该流程需要使用到抛光液和软磨盘,最终经过抛光的基面能够达到纳米级平整度。

碳化硅制备技术面临的挑战?

制备成本

目前碳化硅晶圆的制备成本仍然较高,这主要是由于制备过程较为复杂,需要使用大量设备,对工作人员的专业能力要求也较高。同时,由于制备技术仍然不够完善,难以完成快速、大批量的制备,因此制备成本难以得到大幅度下降,特别是一些高精度晶圆的制备难度较高,不仅成本高,产量也较低,这给产业发展带来了较大困难。为了降低制备成本,需要研究更加成熟的制备技术,并不断改进生产工艺。同时还要与供应链伙伴开展更加深入的合作交流,实现资源共享,以便开展规模化生产,从而降低碳化硅晶圆的制备成本。

晶圆尺寸限制

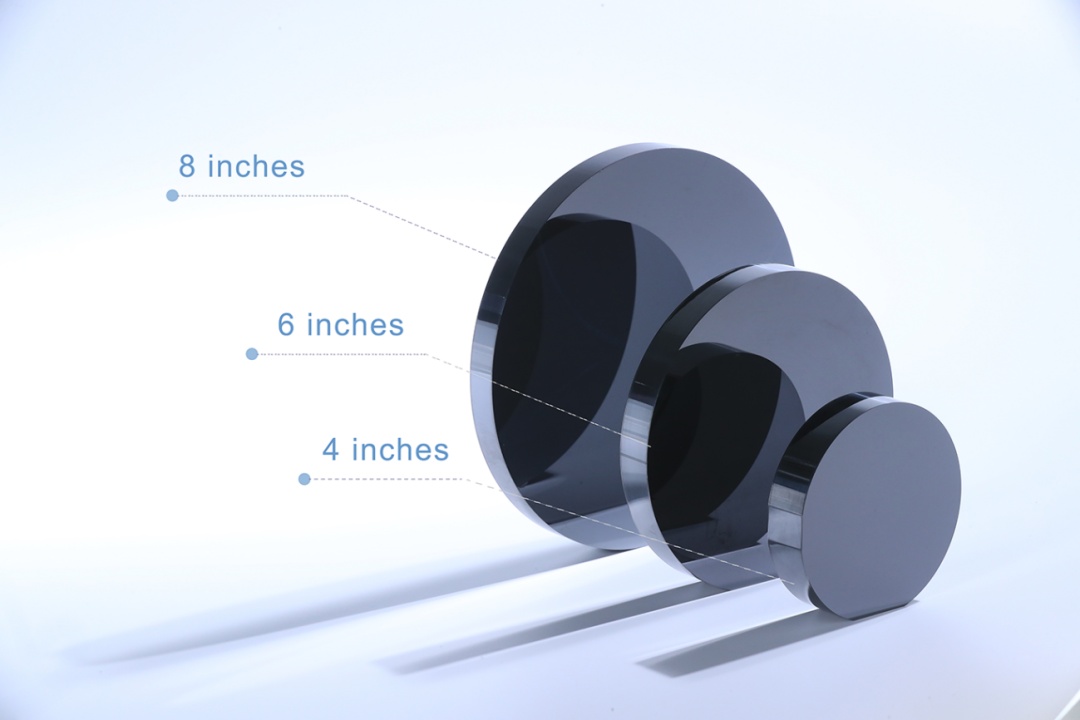

碳化硅产业当前主流的晶圆尺寸是6英寸,并正在大规模往8英寸发展,在最上游的晶体、衬底,业界已经具备大量产能,8英寸的碳化硅晶圆产线也开始逐渐落地,一些头部的衬底厂商已经开始批量出货。更大尺寸的碳化硅衬底材料,能够进一步扩大单片晶圆上可用于芯片制造的面积,大幅提升合格芯片产量。在同等生产条件下,显著提升产量,降低单位成本,进一步提升经济效益,为碳化硅材料的更大规模应用提供可能。

晶圆尺寸变大,意味着原本的产线上,很多设备不能共通,因此在晶圆尺寸切换的过程中,往往需要多年时间。由于半导体制造流程冗长,从衬底材料成功制造样品,到真正的量产,需要与中下游产业链进行配合,毕竟单有材料没有制造设备也无法生产出芯片。

来源:

徐生龙等:半导体制造业用碳化硅制备工艺研究与实践

电子发烧友网:12英寸碳化硅衬底,又有新进展

(中国粉体网编辑整理/空青)

注:图片非商业用途,存在侵权告知删除

2025-05-20

2025-04-19

2025-04-18

2025-04-16

2025-04-09

2025-03-27

2025-03-26

2025-03-03