197

197

2024-12-02

2024-12-02

中国粉体网讯 氮化硅(Si3N4)陶瓷作为性能优异的陶瓷材料,具有出色的力学性能、导热性能和透波性能,能同时满足多种工作环境对材料结构和功能上的要求,具有很强的竞争力和很大的市场前景。片状陶瓷由于其厚度小,不仅可以满足产品集成化减小体积的要求,还有着散热和透波性能的优势,已经广泛应用在基板材料、多层陶瓷组件、多层陶瓷电容器、固态氧化物燃料电池、功能梯度陶瓷、织构化陶瓷等领域。

氮化硅陶瓷基板,来源:东芝材料

但片状氮化硅陶瓷一直存在含氧量高,实际热导率远低于理论热导率,成品率低等问题。氮化硅陶瓷材料的性能如何受陶瓷粉体、添加剂、成型工艺和烧结工艺等多种因素影响,其中成型工艺是制备陶瓷材料的关键环节。流延成型具有工艺简单、可连续生产的特点是制备陶瓷薄片常用的成型方法。近年来,科技工作者围绕氮化硅流延成型技术开展了大量研究和探索。

片状氮化硅流延成型三大关键点

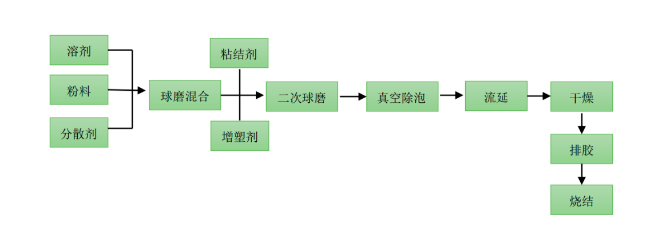

流延成型起源于上世纪四十年代,也叫做刮刀工艺,当时用来制备作战所用电容材料,生产的胶片长度可达一百米,厚度可达1μm至3mm。1947年,Howatt 等公开报道流延成型的工艺流程,并将其应用于生产电容器电介质的薄陶瓷片。这种简单高效的成型工艺从公布到现在一直备受关注,技术不断成熟,应用领域逐步扩展。

流延成型工艺流程图

粉体

根据目标产品的特性选择的原料粉体是流延成型浆料的主要组成部分。粉体主要含有陶瓷粉体,也可包含少量的烧结助剂,或者其他晶种等作为添加剂。对于氮化硅流延成型而言,原料粉体主要是高纯度的α-Si3N4粉或硅粉,也有加入少量 β-Si3N4粉作为晶种,以提高特定的性能。

粉体颗粒的粒度以及形貌对流延成型浆料有很大的影响。粉体颗粒的粒度越小,一般来说越容易致密堆积,表面能也越高,有利于烧结的致密化,但是粒度小的颗粒比表面积就越大,更容易发生团聚,需要的分散剂等添加剂也就越多,不利于流延浆料的制备。研究表明,粉体的粒度在4~1μm且比表面积2~5 m2.g-1的粉体较为适合制备流延浆料。其次,球形或者长径比接近1的近球形颗粒制备的浆料具有更好的流动性,较为适合制备流延浆料。为了提升特定的性能(如电学或者热学性能),也会选择其他形貌的粉体颗粒。

此外,不同方法制备的氮化硅粉体差异较大,即使是相同方法生产的氮化硅粉体,在粒度和形貌上也有较大区别,这无疑增加了氮化硅流延浆料制备的难度。为了进一步提高浆料的分散性和流变性,可以采用机械力化学改性法、表面包覆改性法、表面化学改性法等对氮化硅粉体颗粒的表面进行改性处理,可以有效减少粉体形成二次粒子,更容易获得固含量高、流动性好的浆料。

流延体系

根据浆料的溶剂选择不同,流延成型可分为有机流延体系和水基流延体系。

有机流延体系:传统的流延成型浆料采用的是有机溶剂,即有机流延体系,其研究较早应用也较为成熟,而新兴的水基流延体系则主要使用去离子水作为溶剂。

水基体系:近年来新兴的水基流延体系,以去离子水作为溶剂。去离子水是指应用离子交换树脂去除阴离子和阳离子后的水,旨在减少水中固有的离子对粉体颗粒的分散效果和流动效果的影响。

添加剂

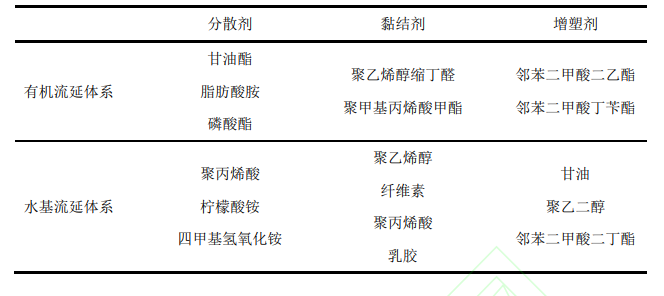

流延成型的浆料中,除了决定产品特征的粉体和作为分散介质的溶剂,还需要有分散剂、黏结剂和增塑剂等添加剂,这些添加剂对浆料的分散性和稳定性以及流延素坯的强度和韧性有着重要影响。

有机和水基流延体系的常见添加剂

分散剂:流延成型所使用的粉体颗粒很小,需要添加分散剂,用于制约颗粒的团聚程度以及团聚体的强度。

黏结剂:它将粉体包裹在其中,并固化形成具有三维立体结构的骨架。其对流延带的强度、可塑性、柔韧性、平滑度具有最大的影响。

增塑剂:可以通过对粉体颗粒的连接和润滑作用,提高流延浆料的稳定性和流动性。

新型流延工艺有哪些?

随着流延成型技术的发展,出现了许多与流延成型相结合的新工艺。例如,流延温压成型工艺、凝胶流延成型工艺、紫外引发聚合成型工艺、等静压流延成型工艺等。

流延温压成型

流延温压成型是指流延素坯在干燥剪切后,加一步叠压,即将多层流延素坯叠压在一起,在压力的作用下,使得各层素坯之间通过黏结剂的黏性结合在一起,可以通过加热的方式来增加这一效果。该工艺已应用在氮化硅流延成型中,它可以提高流延素坯的密度,也可以拓宽流延成型的应用范围。

等静压流延成型

等静压流延成型与流延温压成型类似,即在流延成型的基础上,对流延素坯进行等静压二次成型,以提高材料致密度和机械性能。叶枫等通过水基流延成型得到了0.1~0.3mm的氮化硅流延素坯片,并将这些流延片放入模具中堆叠,在 60~80℃下施加50~80MPa 的压力持续2min,最后制备了形状各异的氮化硅陶瓷组件。

凝胶流延成型

凝胶流延成型是指在有机单体和交联剂的混合溶液中加入分散剂、增塑剂和粉体,均匀混合后加入引发剂和催化剂,然后经过流延设备流延,最后通过控制温度并引发单体聚合发生原位凝固,该方法可以提高浆料的固含量,得到的素坯密度高,并且省略了单一流延成型后续的干燥和排胶过程。

紫外引发聚合成型

紫外引发聚合成型是指在原有的流延成型浆料中加入紫外光敏单体和紫外光聚合引发剂,经过流延成型后,引入紫外光源就可以使浆料原位固化成型,该方法不需要经过干燥就可以得到素坯,大大减少了素坯的缺陷。

氮化硅流延成型技术未来发展的方向

随着科技的进步和新兴产业的快速发展,片状氮化硅陶瓷作为一种综合性能优异的材料将在新能源汽车、5G通信、智能穿戴等领域有着巨大前景,而流延成型作为一种低成本可连续化工业生产的方法,将助力氮化硅陶瓷在这些领域的应用和推广。

针对现阶段氮化硅流延成型技术存在的问题,其未来的发展有以下几个方向:

1)高性能氮化硅粉体的一致性制备。陶瓷原料粉体的性能一致性是决定陶瓷制品质量稳定性的关键因素,随着科技发展,新兴产业领域对片状氮化硅陶瓷在力学性能、热学性能、介电性能等方面均提出了较高的要求,这就需要性能稳定且适合流延成型的氮化硅粉体。

2)研究更优的分散剂、黏结剂、塑化剂、烧结助剂等各类添加剂,进一步提高氮化硅流延成型技术的成熟度、获得性能更佳的氮化硅素坯,促使氮化硅陶瓷更容易烧结致密化、获得性能更优的片状氮化硅陶瓷。

3)对于氮化硅的有机流延体系,寻找低毒或无毒的溶剂,以减少安全问题和污染问题;对于氮化硅的水基流延体系,寻找合适的添加剂,以解决其存在浆料中粉体颗粒分散效果差气泡多、流延膜干燥时溶剂蒸发慢、流延素坯易出现裂纹等问题。

4)将流延成型与其他技术相结合,以弥补流延成型的不足并拓宽其应用领域。

来源:

谢雨洲:流延成型技术的研究进展

赵辰啸等:流延成型技术制备片状氮化硅陶瓷研究进展

(中国粉体网编辑整理/空青)

注:图片非商业用途,存在侵权告知删除

2024-12-02

2024-12-02

2024-12-02

2024-12-02

2024-11-30

2024-11-30

2024-11-30

2024-11-30