8250

8250

2023-03-06

2023-03-06

中国粉体网讯 氧化铝陶瓷是目前世界上产量较高,应用较为广泛的一种陶瓷材料。一向“变化多端”的氧化铝拥有大约十几种的同质异晶体,目前常见和广泛应用的就是α-Al2O3和γ-Al2O3,其中α-Al2O3是最为稳定、结构最为紧密的。

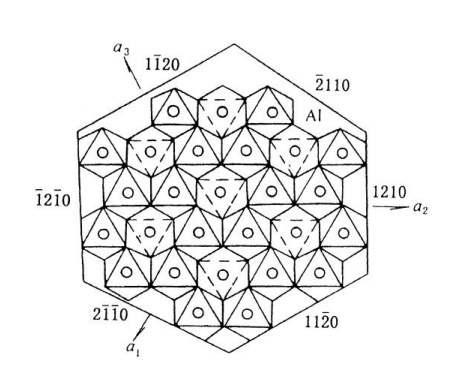

α-Al2O3的晶体结构为氧离子按照密排六方排列,其2/3的八面体间隙被铝离子所占据。α相为高温稳定晶型,熔点为2050℃,不溶于酸和碱,其余的都属于不稳定的过渡晶型,他们在高温下最终都转变成α相。

α-Al2O3晶体结构图

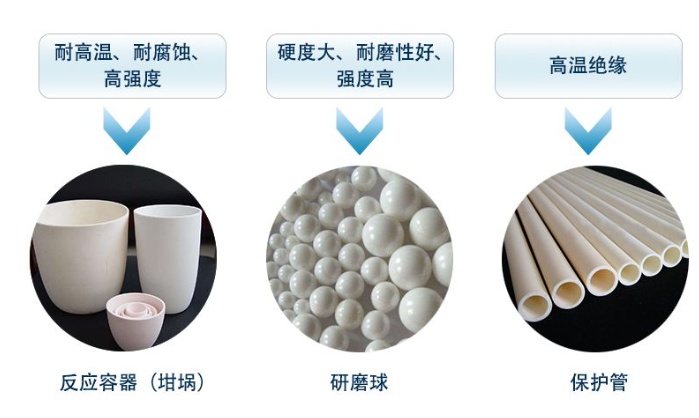

α-Al2O3陶瓷因为其优异的性能使其成为世界上用途最为广泛的陶瓷之一,广泛的应用于在研磨材料、抛光材料、耐火材料等方面。随着5G时代的到来,高纯α-Al2O3陶瓷在电路基板、电极共烧方面的需求与日俱增。

α-Al2O3在陶瓷领域中的应用

性能优异的α-Al2O3陶瓷的制备前提是拥有性能优异的α-Al2O3粉体,传统的α-Al2O3粉体合成温度比较高,一般在1100℃以上。由于煅烧温度比较高,制备的α-Al2O3粉体颗粒比较粗大,团聚程度比较严重,相应的制备的α-Al2O3陶瓷体烧结温度较高,烧结活性较差。因此降低α-Al2O3粉体制备温度就成为制备高烧结活性α-Al2O3陶瓷体的关键。

降低α-Al2O3粉体制备温度的途径

值得注意的是,α-Al2O3的产业化,无论是功能化α-Al2O3、还是基础型α-Al2O3,它的制备温度较高,会导致较大的耗能。成核激活能的降低瓶颈技术需通过助剂辅助,设备和原料的创新及优化等方式进行攻克。降低α-Al2O3粉体制备温度的方法有很多种,主要有加入纳米α-Al2O3籽晶以及矿化剂,另外还有球磨等。

1、纳米α-Al2O3籽晶的影响

在前驱体中加入纳米α-Al2O3籽晶是降低α-Al2O3粉体合成温度的一种较为常见的方法。籽晶的加入可以降低α-Al2O3的成核势垒并且大幅度提高了α相在过渡相中的成核密度,在较低的温度下前驱体就可以转化为氧化铝。籽晶的种类有很多种,研究表明,氧化锌也可以作为籽晶来降低α-Al2O3粉体的合成温度。氧化锌作为籽晶对氧化铝的α相变有促进作用,添加5%含量的氧化锌籽晶在1100℃就可以制备α-Al2O3粉体。

2、矿化剂的影响

矿化剂的作用是控制陶瓷化合物结晶并且阻止晶粒异常长大。在氧化铝粉体制备过程中加入矿化剂可以增加过渡相到α相的传输,适当的加入矿化剂可以降低α-Al2O3粉体的制备温度。Yamai等人发现前驱体中加入矿化剂氟化铝,可以降低α-Al2O3粉体的合成温度400℃。

常用的矿化剂有硼酸、氯化铵、氟化物(如氟化铝、氟化钙、氟化铵等),添加矿化剂不仅能加快转化速度和降低转化温度,还能降低产品中Na2O的含量,这也是常用上述几种添加剂的主要原因。

3、高能球磨

陶瓷材料塑性较差,在机械球磨过程中,陶瓷粉体经过粉碎、剪切等作用,晶粒迅速细化,化学活性急剧升高。有些陶瓷粉体在很轻微的球磨作用下就可以发生相变反应,获得常温亚稳相或者高温高压亚稳相。有研究表明当陶瓷粉体经过球磨后晶粒尺寸达到纳米级之后,显微应变增加,晶粒界面局部过热,表现出极高的活性晶粒局部之间快速发生物质交换反应。Amrute等人发现,γ-Al(OH)3不用经过煅烧,而是在室温下高能球磨3h后就可以直接制备出刚玉结构的α-Al2O3粉体。

除此之外,在前驱体焙烧时通入特殊的气氛,使之与氧化铝表明发生作用从而可以起到加快原子扩散,促进α相变的作用。

通过降低合成温度来制备优异的α-Al2O3粉体,用α-Al2O3粉体制备α-Al2O3陶瓷时,烧结温度能达到1750℃以上,较高的烧结温度也会产生很高的耗能,使得生产成本居高不下,因此降低α-Al2O3陶瓷的烧结温度就是企业急需解决的问题之一。

降低α-Al2O3陶瓷烧结温度的途径

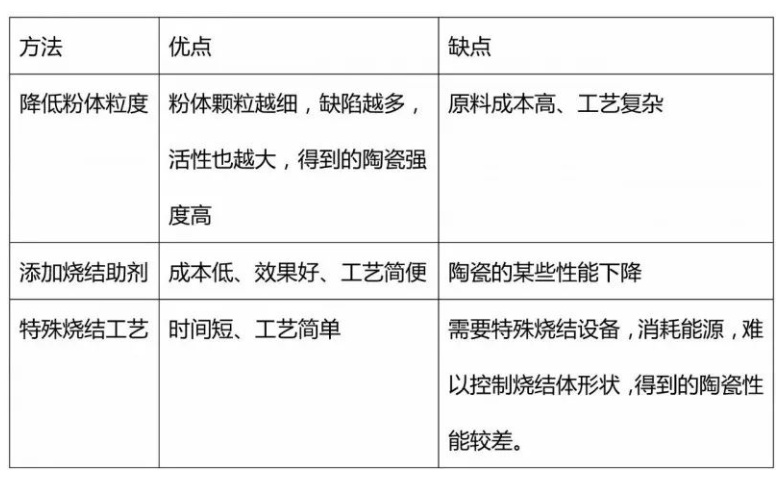

降低α-Al2O3陶瓷的方法有很多种,目前主要有三种方法可以降低α氧化铝陶瓷的烧结温度。

1、改变粉体特性

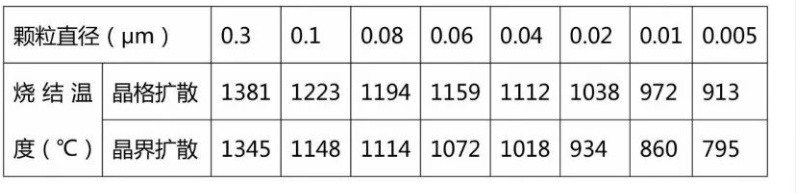

利用不同的化学方法和机械手段减小氧化铝粉体的初始粒径,采用粒度小,比表面积较大的氧化铝粉体来增加其烧结活性。如果粉体的粒径降低到20nm以下,则陶瓷的烧结温度能够降低到1000℃以下。

粉体颗粒尺寸与烧结温度的关系

制备超细粉体是可以降低烧结温度,但是粉体的制备成本太高,且烧结体形状难以控制,不易被企业采纳。

2、添加烧结助剂

添加烧结助剂也就可以降低氧化铝陶瓷的烧结温度。常见的烧结助剂包括TiO2、CuO、MnO2等。其降低烧结温度的原理是烧结助剂与α-Al2O3粉体之间形成固溶体,这些固溶体有助于降低氧化铝陶瓷的烧结温度。

3、采用特殊烧结工艺

不采用传统的常温常压烧结,采用特殊的烧结工艺,特殊烧结工艺是指在氧化铝陶瓷的烧结过程中外加烧结驱动力,促进陶瓷的致密化,例如热压烧结、微波烧结、放电等离子烧结等。

在这三种常见的方法中选择最合适的方法降低α-Al2O3陶瓷的烧结温度就显得尤为重要。

▲三种降低烧结温度方法比较

以上降低陶瓷烧结温度的方法并不是孤立的,在不同条件下,起到的主导作用也是不一样的。具体生产中可互相结合使用,以期得到性能最佳的陶瓷产品。

α-氧化铝具有机械强度高,比表面积小,耐高温、耐腐蚀性能优异,绝缘性能好等特点,广泛用于耐火材料、绝缘材料、化学化工等领域。近年来,国家对环境保护提出了更高要求,绿色工艺也成为了氧化铝行业,尤其是α-Al2O3行业所追求的目标。低温煅烧技术、助剂协同、颗粒细化、纯度提高是α-Al2O3行业目前的主旋律。

参考来源:

侯欣怡等:稳定与多变——α-氧化铝:从性质、合成与应用

张蒙:溶胶凝胶法制备α-Al2O3粉体的研究

中国粉体网

(中国粉体网编辑整理/空青)

注:图片非商业用途,存在侵权请告知删除!

2024-11-18

2024-11-06

2024-11-04

2024-10-31

2024-10-26

2024-10-21

2024-10-19

2024-10-17