1259

1259

2024-10-21

2024-10-21

中国粉体网讯 根据Markets and Markets的报告,2023年,全球陶瓷基复合材料市场规模从2019年的697.76亿元增长至775亿元,复合年增长率为2.65%。预计2024年市场规模为854.44亿元,至2031年,该市场规模有望接近1700亿元,2024-2031年复合增速将超过10%,陶瓷基复合材料将迎来高速发展期。

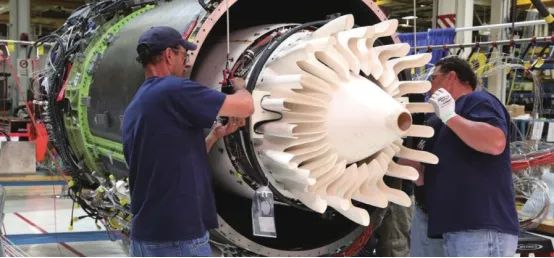

氧化物/氧化物排气系统安装在Passport20发动机上

所谓陶瓷基复合材料是指以陶瓷材料为基体,与不同种类的纤维复合而成的一类复合材料,它主要由纤维、界面层和陶瓷基体组成。

1958年,美国Chance-Vought公司在进行碳/酚醛树脂固化时,由于操作失误,固化温度过高,导致酚醛树脂炭化形成碳基体,意外获得了C/C复合材料。C/C复合材料被用于航天器的热防护系统、头锥、机翼前缘等热端部件,随后推广应用到飞机的刹车制动盘,以及汽车的刹车系统等。

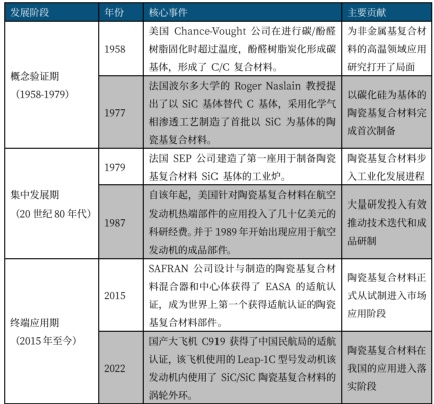

由于C/C在高温环境的氧化稳定性较差,1977年,法国波尔多大学的Roger Naslain教授提出了以SiC基体替代C基体,采用化学气相渗透工艺制造了首批以SiC为基体的陶瓷基复合材料(Ceramic-Matrix Composite,CMC),能够在高温氧化环境下长期使用。自此,陶瓷基复合材料引起了全球范围内的研究热潮并持续至今。其发展历程如下。

陶瓷基复合材料应用发展阶段,来源:中航证券

02.分类与特性

相对于其他材料体系,陶瓷基复合材料的密度低,可有效减轻结构件的质量;同时陶瓷基复合材料的工作温度可达1600 ℃,可有效提高飞行器在高温环境下的使用寿命;并且陶瓷基复合材料能够在高温有氧环境下保持较高的稳定性,一定程度上减少了环境障涂层的使用成本。因此,陶瓷基复合材料的主要优势性能集中在轻质、耐高温和抗氧化性三个方面。

根据陶瓷基体的不同,陶瓷基复合材料可以分为氧化物和非氧化物陶瓷基复合材料。

氧化物陶瓷基复合材料是以氧化铝、氧化锆等氧化物陶瓷为基体,与增强纤维、增韧剂等成分组成的复合材料。在氧化物陶瓷基复合材料中,增强纤维通常采用碳纤维、玻璃纤维、氮化硅纤维等,其中碳纤维具有高强度、高模量、低密度等优点,是氧化物陶瓷基复合材料中最常用的增强纤维。

非氧化物陶瓷基复合材料是以碳化硅、氮化硅等非氧化物陶瓷为基体,与增强纤维、增韧剂等成分组成的复合材料。在非氧化物陶瓷基复合材料中,增强纤维通常采用碳纤维、氮化硅纤维等,其中碳纤维具有高强度、高模量、低密度等优点,是非氧化物陶瓷基复合材料中最常用的增强纤维。增韧剂通常采用以碳化硅纤维和氮化硅纤维为代表的非氧化物陶瓷纤维,这些纤维具有较好的韧性和抗冲击性能,能够提高非氧化物陶瓷基复合材料的韧性和抗冲击性能。

03.应用领域

航空航天领域

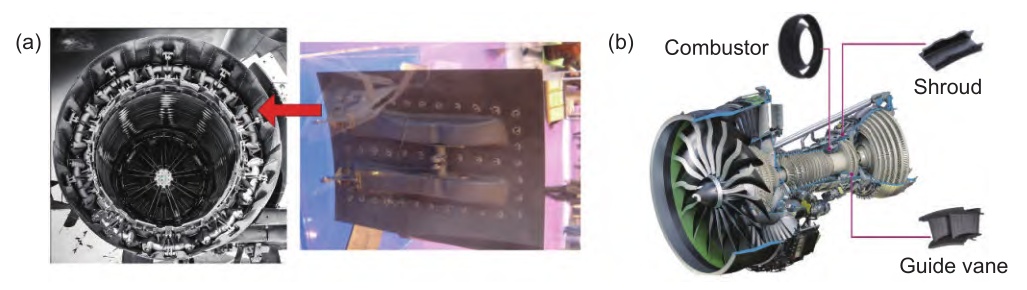

陶瓷基复合材料具有优异的耐高温性能,可以用于制造航空飞机发动机的燃烧室、涡轮叶片、尾喷管等高温部件,以及导弹的发动机部件等。此外,陶瓷基复合材料还可以用于制造飞机机身、机翼、起落架等结构件,以及卫星等空间飞行器的部件。

陶瓷基复合材料在典型发动机上的应用,(a)M88-2发动机尾喷管;(b)GE9X发动机SiCf/SiC部件

兵器领域

陶瓷基复合材料可以用于制造轻质高强的装甲、护板等防护部件,以及轻质高强的弹头、弹壳等弹药部件。

核工业领域

陶瓷基复合材料具有优异的耐高温、耐腐蚀性能,可以用于制造核反应堆的部件,如燃料元件、控制棒等。

汽车工业领域

陶瓷基复合材料具有轻量化、高强度、耐高温等优点,可以用于制造汽车发动机的燃烧室、气缸套等高温部件,以及汽车车身、底盘等结构件。

能源领域

陶瓷基复合材料可以用于制造高温炉具、热交换器等能源设备,以及太阳能电池板等新能源设备。

其他领域

陶瓷基复合材料还可以应用于电子、光学、生物医学等领域,如制造电子设备的散热器、光学镜片、生物材料的植入物等。

04.制备工艺

目前,陶瓷基复合材料的制备方法主要有化学气相渗透法(CVI)、反应熔体渗透法(RMI)、浆料浸渍热压法(SIHP)、前驱体浸渍热解法(PIP)、化学液气相沉积法(CLVD)以及混合工艺等。

CVI工艺是将碳纤维预成型体置于沉积炉中,源气通过扩散或由压力差产生的定向流动输送至预成型体周围后再向其内部扩散,在纤维表面发生化学反应并原位沉积。根据流场和温度场的特征,CVI可分为等温化学气相浸渗、热梯度强制对流化学气相浸渗、压力梯度化学气相浸渗和脉冲化学气相浸渗。

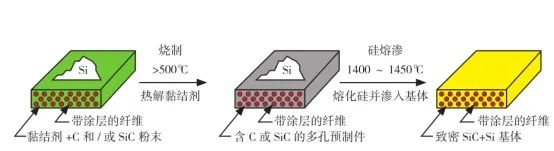

RMI又叫作熔融渗硅法,其工艺流程是在高温真空环境下将熔融Si渗入到纤维预制体增强多孔碳中,使Si熔体与碳基体反应生成SiC基体,该工艺可以通过调整纤维预制体增强多孔碳的体积密度和孔隙率控制最终复合材料的密度。

CMC的熔渗工艺

SIHP工艺流程是将SiC粉、烧结助剂与有机黏结剂等和溶剂混合制成料浆,碳纤维经料浆浸渍后纺制成无纬布,切片模压成型后热压烧结进而得到最终的复合材料。其工艺较简单、制备周期短、成本低且接近净尺寸成型。

PIP工艺是将液相前驱体浸渍到真空、密封的纤维预制体内,前驱体在高温下经交联、裂解、陶瓷化等过程获得多孔复合材料,为提高复合材料致密化程度需要多次浸渍/裂解过程。PIP工艺制备温度低(<1200℃),纤维受热损伤程度小,适合制备形状复杂的大型复合材料构件,实现近净成型;主要缺点是基体存在大量收缩裂纹和孔洞,孔隙率高,基体强度低、纯度不高,多次浸渍/裂解循环导致制造周期长。

CLVD是一种可以快速致密化的制备工艺,通过加热排出预制体内部的前驱体可以在脉冲间隔时间内被补充,从而纤维束间和层间的间隙可以被很好地致密化,进而获得均匀的陶瓷基体。CLVD可以有效避免化学气相渗透法中的表面结壳现象,且制备速率是其两倍之多。

小结

经过多年的追赶,我国在高性能陶瓷纤维方面已经实现了工程化技术突破和产业化,陶瓷基复合材料的制备技术、加工技术、连接技术、可靠性评价技术、应用技术等也均取得了很大提高,并进行了航空发动机的多种构件设计、研制与考核,但与欧美及日本等先进国家相比尚存在较大差距,与国外工程化应用研究相比也存在巨大差距。未来,加快陶瓷复合材料的研究将有力推动我国重大装备的创新与发展。

参考来源:

[1]李龙彪.陶瓷基复合材料在航空发动机应用与适航符合性验证研究进展

[2]齐晶晶等.陶瓷基复合材料的特点和发展前景探讨

[3]马宇等.飞行器陶瓷基复合材料轻量化结构设计研究进展

[4]中航证券研究所

(中国粉体网编辑整理/山川)

注:图片非商业用途,存在侵权告知删除

2024-11-21

2024-11-20

2024-11-19

2024-11-18

2024-11-18

2024-11-16

2024-11-16

2024-11-15