11925

11925

2024-08-30

2024-08-30

中国粉体网讯 生物制药行业在生产过程中对分离和纯化系统有非常严格的要求,必须能够应对高温侵蚀性溶剂、强酸、强碱、进料固含量高、黏度大和其他苛刻的操作条件。陶瓷膜因其独特的耐细菌、耐高温和化学稳定性等特性,已成为生物制药行业优先选择的分离技术。

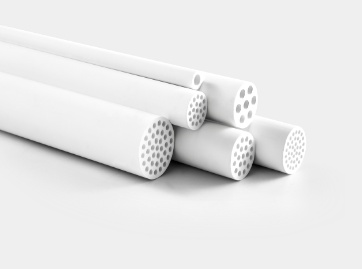

(图片来源:久吾高科官网)

陶瓷膜概述

陶瓷膜是一种经特殊工艺制备而形成的无机膜,常采用Al2O3、ZrO2、TiO2、SiC、SiO2以及其组合物等无机陶瓷材料作为原材料。陶瓷膜孔径涵盖微滤(孔径﹥50nm)、超滤(2nm<孔径<50nm)以及纳滤(孔径<2nm)等全部膜孔径范围。

现有商业化陶瓷膜一般有平板、卷式、管式、中空纤维式和毛细管式五种类型。所有类型的陶瓷膜一般具有三层结构:底层为疏松多孔支撑体,在不影响通量的情况下为整个膜提供机械强度,利用干压成型或注浆成型,通过固态粒子烧结法制备而得;支撑层之上为中间层,再到分离层,其膜孔逐渐变小,通过孔径筛分起到选择透过的功能,多为浸浆成型后,采用溶胶凝胶法制备。

陶瓷膜的发展历史

陶瓷膜诞生于20世纪40年代,是指将陶瓷材料经特殊工艺制备而形成的非对称膜,早在二战期间,就被应用于铀的同位素分离,属于军方核工业研究内容;发展至20世纪80年代,陶瓷膜进入了以微滤膜和超滤膜为主的液体分离阶段;至20世纪90年代,陶瓷膜在气体分离领域和陶瓷膜分离器-反应器组合构件方向得到了迅猛发展。

陶瓷膜的优势

陶瓷膜是一种刚性材料,机械强度高,在高压下能保持完整的孔结构,不会像聚合物膜发生变形,影响过滤性能。在相同孔径条件下,陶瓷膜可在高压下操作,其渗透通量可以达到聚合物膜的2倍,具有更高的效率。

陶瓷膜抗污性能好,且渗透通量大。无机材料构成的陶瓷膜具有较好的亲水性,使其具有较好的抗污性能。此外,陶瓷膜具有耐高温的特性,能在高温条件下操作,从而减少了高粘度物料对渗透通量的影响。因此,陶瓷膜具有更强的抗污性能和能有效维持稳定的渗透通量。

陶瓷膜具有较好的清洗效率。首先,由于陶瓷膜的亲水性,容易通过简单的水或化学在线清洗,能长期保持良好的通量。其次,由于陶瓷膜耐酸碱性强,可进行深度清洗,提高清洁效率。在制糖工业中,高粘度的糖类更倾向于选择陶瓷膜分离技术。陶瓷膜具有良好的化学和机械稳定性,通常可使用NaOH、NaClO去除污染后陶瓷膜的蛋白质、多糖和悬浮杂质,使膜表面的沉积物和凝胶层松散、分解,通量恢复率高达95%以上。

陶瓷膜的制备方法

(1)浸渍法

浸渍法是粉体与分散剂和粘合剂形成稳定且分散均匀的悬浮液,将陶瓷支撑体浸没于悬浮液中,浸渍一定时间后取出。在毛细管力和黏附力的作用下,悬浮液中的物质在陶瓷支撑体表面形成过滤层,经过干燥固化,烧结形成陶瓷膜。此方法操作简单,但形成高质量的膜层与悬浮液的黏度、浸渍时间、提出速率以及支撑体结构有关,支撑体需要有合适的孔径大小及分布和表面平整光滑,一定的孔隙率保证成膜过程中的吸浆性能。

(2)溶胶-凝胶法

溶胶-凝胶法是制备具有纳米孔径陶瓷膜的常用方法。该方法以金属醇盐或者无机盐作为前驱体,在溶液中发生水解和缩合反应,形成稳定的溶胶,然后将溶胶涂覆在支撑体表面,干燥后形成凝胶,最后低温烧结形成膜。溶胶-凝胶法可制备纳米级孔径的陶瓷膜,但是存在烧结不易致密的问题。

(3)化学气相沉积法

化学气相沉积法是在一定温度和压强下,气态物质之间发生化学反应并在基材表面沉积成膜。此方法可以实现对微孔膜的孔径调控以及形成致密膜,并且可以在复杂形状的支撑体表面形成膜。该方法操作复杂,设备昂贵,不适宜商业化大规模生产。

(4)阳极氧化法

阳极氧化法是利用电化学的原理在支撑体表面形成膜,最常见用于Al2O3和TiO2分离膜的制备。主要原理是以金属为阳极,放置于酸性电解质溶液中,通过外加电流,电子的转移使得金属发生电解反应,在金属膜一侧形成致密氧化层。阳极氧化的方法可以形成10~25nm的孔径,但是由于设备限制,该方法不适合在工业上大规模的使用。

陶瓷膜在生物制药领域的应用

陶瓷膜已成为生物制药行业优先选择的分离技术,可替代传统精制技术如吸附、沉淀、溶媒萃取、离子交换等。医药领域为陶瓷膜最大需求端,需求占比达30.0%。与高分子膜相比,陶瓷膜具有更好的重复蒸汽灭菌能力和更易于使用刺激性化学物质清洗,能充分满足制药生产的无菌要求,因此其在制药工业中的适用性越来越强。

(1)发酵液过滤及目标产物浓缩

目前陶瓷膜分离纯化技术在各大药企抗生素工业生产,红霉素、头孢菌素、万古霉素等抗生素药物均使用该技术。抗生素主要采用微生物发酵合成法,其含量占发酵液的0.1~5(w/v)%,分子量在300~1200Da。可采用微滤去除发酵液的菌体,超滤澄清,纳滤浓缩或者筛分抗生素。

(2)制药工业中除热源

目前常规除热源的方法有两种:一种方法是用高温消毒去除物料中所含的热源,但能耗和成本较高。另一种方法是采用吸附剂,利用吸附法除热源的效率较低,且吸附剂的再生也比较困难。而陶瓷膜既能有效地去除热源,且不影响产物中的有效成份,能明显提高产品质量和收率降低生产成本提高经济效益。

(3)制备发酵用无菌洁净空气

利用无机陶瓷膜孔径均匀、抗污染、易清洗的性能,可从气相中截留细菌、微粒及其他污染杂质,以达到除菌净化的目的,用于制备生物发酵用无菌洁净空气及无菌室气体处理,解决了其他设备制备洁净空气中存在的漏菌、无法截留病毒和热源的问题,为制药用清洁空气制备提供了一种新型有效的方法。

(4)酶的分离提取

传统的离心、沉淀、透析浓缩、脱盐等分离提取方法,收集的酶液由于酶活比较低,还需要进一步浓缩,存在工序多、能耗大、易失活、回收率低等缺点。陶瓷膜技术具有设备简单、操作方便、处理效率高和节能等优点,可以在很短的时间内即分离得到高浓度的菌体,而且酶活没有损失。采用陶瓷膜分离技术可以简化酶的提取、纯化和脱盐程序,缩短时间,减少劳动强度,降低成本,提高产品的质量和稳定性能,具有传统工艺无法比拟的优势。

(5)生物制药废水的处理

生物制药废水处理是环保领域的难题,其废水间歇排放,污染负荷高,成分复杂,由于存在抑菌作用,传统生化处理方法很难解决。陶瓷膜生物反应器是生物技术和膜分离技术应用于污水处理一项新技术,是一种新型、高效的污水处理工艺。其具有处理水质好、占地面积小、污泥浓度高、操作简单易实现自动化等优点,为生物制药行业污水处理和水资源重复利用提供了可靠的新方法。

小结:

陶瓷膜在生物医学领域有着广阔的发展空间。对于生物制药而言,陶瓷膜能满足其产品的分离纯化过程的低温、无菌、抗污染等要求,具有其他分离设备无法比拟的优势。然而,陶瓷膜分离技术在生物制药领域的应用仍存在挑战。寻找高可靠材料和新制备技术开发,生产低孔径且孔径分布窄的高精度的陶瓷膜也将拓宽陶瓷膜分离技术在生物制药领域的应用。

参考来源:

1、周洋.纳米孔径可控陶瓷膜的制备与应用基础研究

2、沈心.基于粘结剂喷射技术制备梯级孔结构陶瓷膜

3、张锐,江静等.陶瓷膜分离技术及其在生物制造领域的应用进展

4、王宏,常晓菲等.陶瓷膜分离纯化技术在生物制药中的应用

(中国粉体网编辑整理/青黎)

注:图片非商业用途,存在侵权告知删除

2026-02-11

2026-02-02

2026-01-30

2026-01-28

2026-01-26

2026-01-26

2026-01-22

2026-01-21